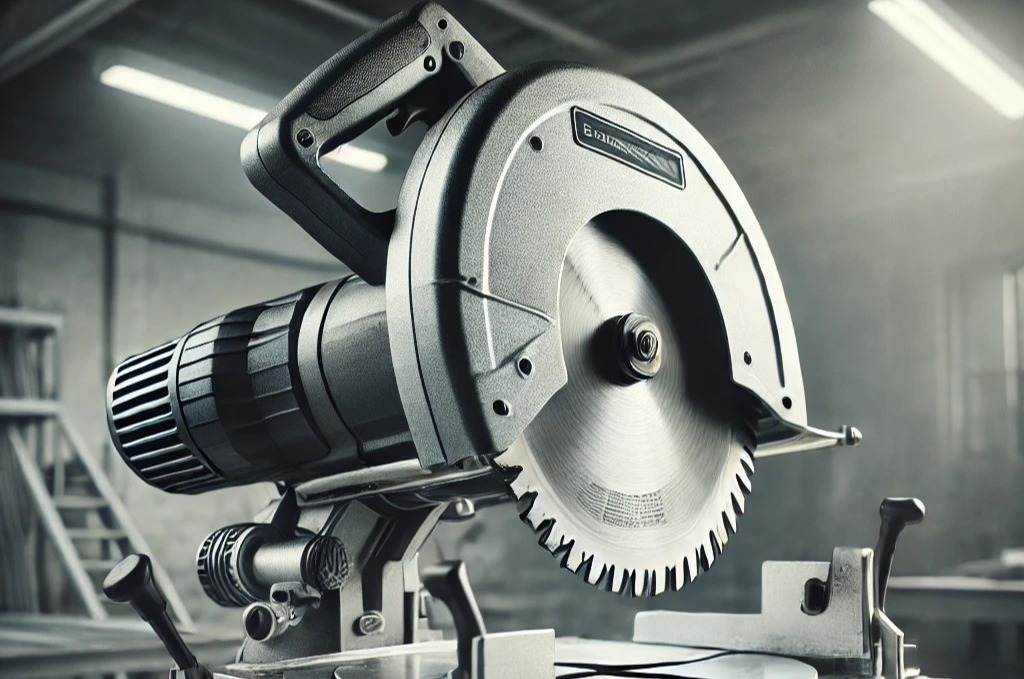

Przecinarka tarczowa do metalu – kluczowe cechy dla profesjonalistów

Czy zastanawiałeś się kiedyś, jak wybrać najlepszą przecinarkę tarczową do metalu, która sprosta wymaganiom Twojej pracy? Wybór odpowiedniego narzędzia do cięcia metalu to nie tylko kwestia ceny, ale przede wszystkim funkcjonalności i wydajności. Dobrze dobrana przecinarka tarczowa może znacznie zwiększyć efektywność Twojej pracy, a także wpłynąć na jakość cięcia oraz komfort użytkowania. W praktyce oznacza to mniej frustracji i większą precyzję, niezależnie od tego, czy jesteś profesjonalistą, czy majsterkowiczem hobbystą. Warto zatem przyjrzeć się kluczowym cechom, na które należy zwrócić uwagę przy wyborze profesjonalnej przecinarki tarczowej do metalu.

Najistotniejsze zagadnienia

- Moc silnika: Jak odpowiednia moc wpływa na wydajność cięcia metalu. Rodzaj tarczy: Dobór tarczy do specyficznych materiałów i zastosowań.

- Ergonomia narzędzia: Wpływ konstrukcji urządzenia na komfort pracy przy długotrwałym użytkowaniu.

- Nowoczesne technologie: Jak innowacyjne rozwiązania zmieniają sposób cięcia metalu.

- Bezpieczeństwo użytkowania: Kluczowe środki ochrony i techniczne rozwiązania zapewniające bezpieczną pracę.

Zachęcam do lektury tego poradnika, aby poznać wszystkie aspekty, które mogą uczynić Twoją pracę skuteczniejszą, bezpieczniejszą i bardziej satysfakcjonującą!

Jak moc silnika wpływa na wydajność przecinarki tarczowej do metalu?

Czy Twoja przecinarka zacina się podczas cięcia grubszych materiałów? Być może problemem jest niewystarczająca moc urządzenia. To właśnie od tego parametru zależy, czy narzędzie sprosta wymagającym zadaniom. Na przykład, przecinarka o mocy powyżej 2,5 kW doskonale radzi sobie z cięciem stali nierdzewnej i grubego aluminium, podczas gdy modele o mniejszej mocy (np. 1,5– 1,8 kW) są wystarczające do obróbki lekkich materiałów, takich jak blachy aluminiowe czy elementy z mosiądzu.

Silnik o większej mocy przekłada się na szybsze i stabilniejsze działanie urządzenia, co skutkuje precyzyjniejszymi krawędziami oraz ograniczonym ryzykiem przegrzewania i awarii. Warto zwrócić uwagę na mechanizmy chłodzenia – nowoczesne modele często wyposażone są w systemy chłodzenia cieczą, które zapewniają ciągłą wydajność i przedłużają żywotność sprzętu, szczególnie w trakcie intensywnej eksploatacji.

Jeżeli prowadzisz warsztat, inwestycja w przecinarkę z silnikiem o mocy minimum 2 kW może znacznie zwiększyć efektywność pracy. Mocniejsze urządzenia nie tylko skracają czas realizacji zadań, ale także generują mniejszy hałas i wibracje, co pozytywnie wpływa na komfort użytkowania. Dla hobbystów i majsterkowiczów sprzęt o mocy do 1,8 kW może być bardziej ekonomiczny i w pełni wystarczający do okazjonalnych zastosowań.

Jak wybrać tarczę do metalu, by uniknąć błędów?

Próba cięcia twardej stali niewłaściwą tarczą może być kosztowna – nie tylko dla materiału, ale również dla Twojego narzędzia. Właściwy wybór tarczy do metalu to pierwszy krok do precyzyjnego, bezproblemowego cięcia. Oto, co warto wiedzieć!

Podstawą jest zrozumienie materiału, z którym pracujesz. Czy to stal nierdzewna, węglowa, stopowa, czy może aluminium? Każdy z nich wymaga innego rodzaju tarczy. Dla stali nierdzewnej idealnym wyborem będą tarcze diamentowe o podwyższonej twardości, podczas gdy do stali węglowej często wystarczą tarcze z węglika spiekanego. Nie zapomnij sprawdzić specyfikacji przecinarki i upewnić się, że średnica tarczy jest odpowiednia dla Twojego narzędzia.

Grubość metalu również ma znaczenie. Do cienkiej blachy, na przykład o grubości 1–3 mm, najlepiej sprawdzi się tarcza o mniejszej grubości, zapewniająca większą precyzję. Jeśli celem jest delikatne i dokładne wykończenie, zdecyduj się na narzędzie o odpowiednio małej grubości. Natomiast grubsze elementy, sięgające 20 mm, wymagają trwalszych i bardziej wytrzymałych tarcz o większej średnicy.

Krok po kroku: jak dobrać odpowiednią tarczę

- Określ materiał: Stal nierdzewna wymaga bardziej wytrzymałych tarcz, podczas gdy lżejsze metale tolerują standardowe opcje.

- Sprawdź grubość metalu: Do blachy o grubości 1–3 mm wybierz cienką tarczę, np. o grubości 1,5 mm. Do większych elementów zdecyduj się na masywniejsze tarcze z dodatkowymi wzmocnieniami.

- Zweryfikuj narzędzie: Upewnij się, że średnica tarczy jest kompatybilna z Twoją przecinarką.

- Wykonaj próbę: Na małym fragmencie materiału sprawdź działanie wybranej tarczy, aby upewnić się, że osiągniesz pożądany efekt.

Pamiętaj, że inwestycja w odpowiednią tarczę to oszczędność czasu, mniejsze straty materiałowe i dłuższa żywotność narzędzi. Poświęć chwilę na analizę parametrów i wybierz tarczę skrojoną na miarę Twoich potrzeb. Dzięki temu unikniesz frustracji i uzyskasz perfekcyjne cięcie za każdym razem!

Ergonomia i wygoda: jak wybrać przecinarkę, która odciąży Twoje ręce

Każdy profesjonalista wie, jak męcząca może być wielogodzinna praca z ciężkimi i źle skonstruowanymi narzędziami. Dobra przecinarka to nie tylko efektywność, ale także komfort. Czy Twoje obecne narzędzie umożliwia długotrwałą pracę bez bólu dłoni czy zmęczenia ramion? Ergonomia jest kluczem do ochrony Twojego zdrowia i podnoszenia wydajności. Przecinarki o wadze poniżej 5 kg, wyposażone w uchwyty z gumy antypoślizgowej, zmniejszają obciążenie mięśni, a innowacyjne rozwiązania, takie jak regulacja kąta cięcia, pozwalają na precyzyjne dopasowanie ustawień do każdego projektu.

Nowoczesne modele umożliwiają szybki dostęp do tarczy, dzięki czemu konserwacja trwa krócej. Przy zakupie zwróć uwagę na możliwość regulacji wysokości stołu roboczego – funkcja ta znacząco poprawia kontrolę cięcia i eliminuje konieczność przyjmowania niewygodnych pozycji w trakcie pracy.

Jeśli chcesz sprawdzić, czy wybrane urządzenie będzie odpowiednie, wykonaj test: spróbuj kilka razy zmienić ustawienia tarczy lub uchwytu w sklepie i porównaj komfort obsługi. Ergonomia przecinarki to inwestycja nie tylko w Twoje zdrowie, ale także w długotrwałą satysfakcję z pracy.

Jak nowe technologie rewolucjonizują precyzyjne cięcie metalu?

Zmagasz się z problemami związanymi z dokładnością cięcia, które generują straty materiałowe i wymuszają poprawki? Najnowsze technologie w przecinarkach tarczowych zostały stworzone, aby rozwiązać te trudności, wprowadzając innowacyjne rozwiązania wspierające codzienną pracę specjalistów.

Systemy automatycznej regulacji głębokości

Przecinarki z systemami automatycznej regulacji głębokości gwarantują precyzyjną obróbkę materiałów o zróżnicowanej grubości. Technologia ta minimalizuje ryzyko błędów, zapewniając jednorodne wykończenie i skrócenie czasu pracy. W praktyce oznacza to większą wydajność i redukcję kosztów operacyjnych.

Innowacje laserowe

Systemy laserowego prowadzenia pozwalają na bardzo precyzyjne cięcie. Dzięki tej technologii możliwe jest formowanie skomplikowanych kształtów bez potrzeby czasochłonnych poprawek. Dodatkowo, zastosowanie nowych rozwiązań redukuje odpad materiałowy, co przekłada się na znaczące oszczędności.

Zaawansowane systemy chłodzenia i trwałość narzędzi

Nowoczesne przecinarki wykorzystują materiały o niskim współczynniku tarcia oraz zintegrowane systemy chłodzenia, zwiększając precyzję procesu. Takie rozwiązania wydłużają czas eksploatacji narzędzi, co przekłada się na mniejsze nakłady finansowe w dłuższej perspektywie.

Chcesz usprawnić swoje procesy produkcyjne i zwiększyć konkurencyjność? Rozważ zastosowanie maszyn nowej generacji, które podniosą jakość pracy, zminimalizują błędy i obniżą koszty operacyjne. Inwestując w innowacyjne technologie, zyskasz przewagę, która pozwoli Ci wyprzedzić rynkową konkurencję i stworzyć trwałe fundamenty dla rozwoju swojej działalności.

Optymalizacja bezpieczeństwa podczas pracy z przecinarkami tarczowymi – praktyczne wskazówki dla profesjonalistów

Praca z przecinarkami tarczowymi niesie za sobą ryzyko, które można istotnie ograniczyć, stosując odpowiednie środki ochrony i dbając o właściwy stan techniczny urządzeń. Wypadki można skutecznie wyeliminować, wdrażając kilka sprawdzonych rozwiązań i przyjmując dobre praktyki.

- Nowoczesne osłony: Zainwestuj w przecinarki wyposażone w osłony z poliwęglanu lub wzmocnione komponenty stalowe, które chronią przed odpryskami i poprawiają widoczność obszaru cięcia. Regularnie sprawdzaj ich mocowania i upewniaj się, że nie występują żadne pęknięcia czy odkształcenia.

- Zaawansowane systemy bezpieczeństwa: Automatyczne wyłączniki przeciążeniowe oraz czujniki przegrzania zapewniają dodatkową ochronę podczas intensywnych prac. Modele dostępne w renomowanych sklepach posiadają takie technologie, minimalizując ryzyko awarii.

- Ergonomiczna konstrukcja: Aby zwiększyć komfort i skuteczność pracy, wybieraj urządzenia z uchwytami wykonanymi z antypoślizgowych materiałów, które zapewniają pewny chwyt nawet w trudnych warunkach. Optymalne zbalansowanie wagi maszyny redukuje zmęczenie operatora, poprawiając precyzję cięcia.

- Precyzyjna regulacja głębokości: Funkcja regulacji głębokości cięcia umożliwia maksymalne dostosowanie urządzenia do specyfikacji materiału. Sprawdzaj zawsze na próbce roboczej właściwe ustawienie — zbyt agresywne cięcie może doprowadzić do uszkodzenia tarczy lub niebezpiecznych odprysków.

Regularne przeglądy techniczne to element podnoszenia poziomu bezpieczeństwa. Co najmniej raz w miesiącu dokonuj gruntownej inspekcji urządzenia, sprawdzając stabilność elementów oraz stan techniczny mechanizmów regulacyjnych. Dodatkowo przeprowadzaj szkolenia zespołowe z zakresu bezpieczeństwa pracy i obsługi maszyn, które poprawiają świadomość użytkowników i redukują ryzyko błędów.

Dbanie o konserwację sprzętu i stosowanie nowoczesnych rozwiązań znacząco wpływa na redukcję ryzyka wypadków. Wybierz bezpieczną przyszłość dzięki nowoczesnym technologiom i sprawdzonym nawykom w pracy.